گازها از جمله عناصر حیاتی در صنعت هستند و در بسیاری از فعالیتهای اقتصادی و تولیدی نقش اساسی دارند. اما باید توجه داشت که مدیریت صحیح این گازها از اهمیت بسیار بالایی برخوردار است. گازها به دلیل قابل اشتعال بودن و ویژگیهای خاص خود، میتوانند منجر به خطرات جدی برای سلامت انسانها و محیط زیست شوند. آتشسوزی و انفجار از جمله خطرات اصلی هستند که ممکن است در کارخانههای مختلف رخ دهند. همچنین، خفگی و اثرات جانبی دیگری مثل آسم، حساسیت ریه، تحریک پوست و آسیب به بافتها نیز ممکن است ناشی از تعامل با گازها باشند.

گازها در بسیاری از فرآیندهای صنعتی به عنوان مواد اولیه استفاده میشوند، اما گاهی نیاز به مدیریت حرفهای برای جلوگیری از انتشار ناخواسته گازها داشته باشیم. برنامه ریزی دقیق، استفاده از تجهیزات ایمنی، و اجرای استانداردها و مقررات مربوط به مدیریت گازها میتواند به کاهش خطرات و حفظ سلامت کارکنان و محیط زیست کمک کند.

عمده گازهای مورد استفاده در صنایع و کارخانهها

برخی از رایج ترین گازها عبارتند از: مونوکسید کربن، کلر، هیدروژن فلوراید، سولفید هیدروژن، آمونیاک و مواد قابل اشتعال (گاز طبیعی). به طور معمول، این گازها در تولید آهن و فولاد، مواد شیمیایی و پتروشیمی، پالایش نفت، منابع گاز طبیعی، تبرید و تصفیه آب یافت می شوند. قضیه مهم اینست که بتوانیم برخی از گازها، مانند گازهایی که سمی یا قابل اشتعال هستند، سریعتر تشخیص بدهیم.

عوامل تشخیص سریع گاز

- نوع گاز

- شناسایی محدوده انتشار گاز

- حداکثر و حداقل دما، فشار، کمیت و سمیت

- اثربخشی اقدامات متقابل اتخاذ شده در برابر آن

- سرعت و تاثیر کمک های اولیه پزشکی در محیط کاری

مهم است که بتوانیم برخی از گازها، مانند گازهای سمی یا قابل اشتعال را سریعتر تشخیص دهیم. برخی از محیطهای خاص به روشهای بسیار دقیقتری برای شناسایی و حفاظت نیاز دارند، زیرا نشت گاز میتواند پیامدهای جبران ناپذیری داشته باشد. به عنوان مثال، پتروشیمی ها دارای خطر بالای نشت گاز هستند که میتواند منجر به انفجار یا آتشسوزی شود که نه تنها به تجهیزات آسیب میزند، بلکه جان افراد را در معرض خطر جدی قرار میدهد.

همچنین، نیروگاه ها از گازهایی مانند CO 2 به عنوان خنک کننده برای انتقال گرما برای تولید بخار و جلوگیری از گرم شدن بیش از حد راکتورها استفاده می کنند. هر گونه از دست دادن CO 2 می تواند راندمان حذف گرما را کاهش دهد و باعث گرم شدن بیش از حد شود. در هر دوی این موقعیتها، از تجهیزات نشت یاب گاز برای مستمر بودن فرآیند تولید و نیز ایمن نگه داشتن افراد بوسیله تشخیص سریع محل انتشار استفاده میشود.

اهداف سیستم های تشخیص نشت گاز

این را بدانید، هر سیستمی که گاز تحت فشار را استفاده یا تولید کند، امکان بوجود آمدن نشتی در آن سیستم زیاد است. اما اهمیت تشخیص نشت گاز در یک صنعت به ویژگیهای گاز مورد استفاده، فشار و دمای آن، واکنشهای تولیدی، مکان نشت و مقدار گاز موجود در محیط مربوطه بستگی دارد. این موارد میتوانند باعث انتشار گاز شده و خطرات جدی برای ایمنی و سلامت کارکنان و محیط زیست را ایجاد کنند.

حساسیت یک دتکتور گاز بستگی به مکان و زمان خروج گاز دارد. اگرچه نشت ها نتیجه انبوهی از مسائل است، اما شایع ترین دلایل آن خطای انسانی، پوسیدگی و خوردگی (خطوط انتقال گاز)، معیوب بودن تجهیزات، تعمیر و نگهداری ضعیف تجهیزات یک سیستم باشد.

فرآیند مدیریت ریسک برای انتخاب سنسور گاز، اغلب شامل مدل سازی پراکندگی گاز در محیط، چگالیها، حجمها و دماهای مختلف گاز، همراه با شرایط آب و هوایی متفاوت است تا مشخص شود که چگونه ابر گازی احتمالاً در صورت نشتی شکل میگیرد و چگونه پراکنده میشود. و نیز، تغییر در شرایط جوی می تواند اثرات فجیعی در ابعاد خسارت داشته باشد.

بهعنوان مثال: یک تیم استخراج در حال جایگزینی سیستم های نظارت بر انتشار گاز بود. محل پروژه در یک دشت مسطح بزرگ انجام می شد که نسیم دائمی در آن می وزید. پس این احتمال وجود داشت که باد متوقف شود و حجم گازهای انفجاری در آن تاسیسات افزایش یابد. اما پرسنل و مسئولین آن چاه این مسله را در نظر نگرفته بودند و در اوج ناباوری اتفاقی که انتظارش را نمیکشیدند افتاد وتاسیسات استخراج طعمه حریق شد. تعداد قابل توجهی از پرسنل جان خود را از دست دادند و تجهیزات مکانیکی، برقی و ابزار دقیق نیز کاملا از بین رفت.

نکته مهم: شما مجاز نیستید در محاسبات خود از شرایط آب و هوایی به عنوان یک عامل حفاظتی استفاده کنید. اما باید بهعنوان بخشی از فرآیند مدیریت ریسک، آب و هوای محیط کاری را در نظر داشته باشید.

انواع نشت یاب گاز

اکثر سیستم های تشخیص گاز را می توان به دو دسته ثابت و قابل حمل تقسیم کرد که در ادامه به بررسی هرکدام میپردازیم.

آشکارسازهای قابل حمل

دستگاه های نشت یاب قابل حمل زمانی که گاز به سطح ناامن می رسد با دادن آلارم صوتی به شخص هشدار میدهد. دتکتور پرتابل اغلب برای ایمنی کارگرانی که وظیفه تعمیر و نگهداری را انجام می دهند، کاربرد دارند. سطوح ایمن اغلب در قوانین ملی، استاندارد های بین المللی و برگه اطلاعات ایمنی تولید کنندگان تعریف می شوند. در نظر داشته باشید استاندارد ایمنی برای کشور یا منطقه خاصی که در آن هستید بررسی کنید، زیرا ممکن است تغییرات کوچکی از کشوری به کشور دیگر وجود داشته باشد.

بعنوان مثال کارگران تمیز کننده مخازن در معرض گاز تری کلرواتیلن هستند. این گاز اغلب در باقی مانده های موجود در کف مخزن جذب می شود. با این حال، هنگامی که کارگر شروع به تمیز کردنو جمع آوری و حذف آن می کند، بخارات گاز منتشر میشود. چون این گاز سنگین تر از هوا است و می تواند زیر لایه های چربی جمع شود. بخاطر همین بر روی لباس کارگر یک دتکتور پرتابل نصب میشود تا قبل از اینکه سطح گاز برای کارگر خطرایجاد کند از آن محیط دور شود.

بیشتر بدانید:

از دستگاه های قابل حمل نیز می توان برای نمونه برداری استفاده کرد، جایی که کارگران باید کیفیت جو یک محیط را قبل از ورود به آن اندازه گیری کنند. اما باز هم همانطور که در بالا گفته شد، جو نمونه برداری شده ممکن است قبل از رفتن فرد به محل کار ایمن باشد، ولی پس ازمدتی میتواند خطرناک شود، بنابراین مهم است که بفهمیم استفاده از دتکتور پرتابل چه زمانی مناسب است و کجا نیاز به نشت یابی مداوم (دتکتور گاز ثابت) مورد نیاز است. دانستن این موضوع پراهمیت نیز از فرایند های مدیریت ریسک بحساب میآید.

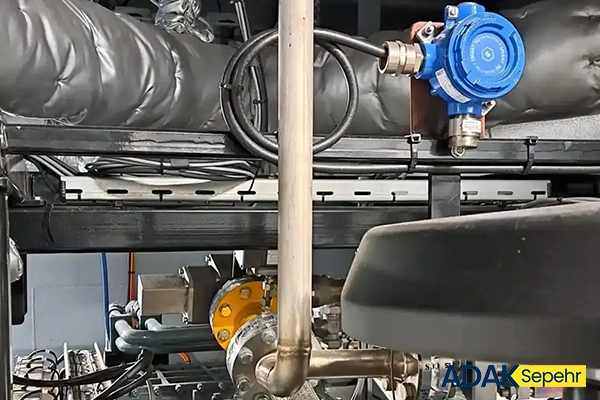

دتکتور گاز ثابت صنعتی

آشکارسازهای ثابت و ضد انفجار در ایمنی سیستمهای استاتیک که چیدمان ثابتی دارند، ترجیح داده میشوند. به عنوان مثال در پالایشگاه، که خطرات مربوط به نشت گاز در محلهای مشخص وجود دارد، این دستگاهها نصب میشوند. آشکارسازهای ثابت کل منطقه یا فرآیند تولید را از لحاظ نشت گاز پایش کرده و در صورت وجود نشتی، هشدارمیدهند. حتما نوع سنسور استفاده شده، موقعیت و محل نصب دتکتور ثابت را قبل از خرید، بررسی نمایید.

مثلا: اگر گاز نشت شده سنگینتر از هوا باشد، دتکتور باید نزدیک به سطح زمین نصب شود. چنانچه از آنها در خارج ساختمان استفاده میکنید، لازم است در نزدیکی نقاط احتمالی نشت قرار دهید تا اطمینان حاصل شود که شرایط آب و هوایی محیط، گاز را قبل از تشخیص دفع نمیکند.

شاید رایج ترین انواع دستگاه های تشخیص گاز ثابت، دتکتور دود و آشکارسازهای مونوکسید کربن باشند. تجهیزات تشخیص دود معمولاً روی سقف در مجاورت دستگاههای آشپزخانه قرار میگیرند، زیرا معمولاً دود به دلیل گرمای تولید شده به سرعت بالا میرود. مانیتورهای مونوکسید کربن نیز در ارتفاع قرار میگیرند.

مزیت دیگر دتکتور گاز ثابت این است که یک منطقه را به طور پیوسته، کنترل می کند، به طوری که اگر اپراتور تمام وقت حضور نداشته باشد، نشت گاز همچنان تشخیص داده می شود، چون سیستم کنترلی بصورت اتوماتیک واکنش اضطراری مناسب را انجام میدهد.

در محیط های خارجی برای تشخیص گاز نیاز به دتکتور زیادی خواهید داشت، تا پوشش کاملی را در سراسر آن منطقه فراهم کنید. زیرا بدون محدودیت دیوارها و سازه های ساختمان، گاز بسته به باد و شرایط آب و هوایی در آن زمان می تواند به هر جهتی خارج شود. در این شرایط، بایستی آشکارسازهای گاز را نزدیک منابع نشت احتمالی، خطوط لوله و مخازن دارای خوردگی، جوش ها و اتصالات، محل های بارگیری و تخلیه، قرار دهید.

حتما این نکته را بیاد داشته باشید که حساسیت دتکتور گاز را کمتر از حد پایین انفجاری (lower explosive limit) قرار دهید تا سیستم قبل از وقوع حادثه، آلارم هشدار داده و اقدامات ایمنی مانند بستن خطوط انتقال گاز را انجام دهد.

مدیریت سیستمهای تشخیص گاز

اساسا سه نکته برای مدیریت و کنترل نشت گاز وجود دارد که عبارتند از: کنترل فرایند های درگیر با گاز، پیشگیری قبل از وقوع و آمادگی در برابر شرایط واقعی.

اگر گاز نشت کند، تشخیص زودهنگام آن بسیار مهم است. امروزه سیستمهای اتوماتیک به سطحی از پیشرفت رسیدهاند که در صورت تشخیص گاز، کل سیستمها را بنحوی مدیریت میکنند که از وقوع حادثه جلوگیری شود. در سیستمهای تشخیص و کنترل نشت گاز اغلب از چندین دتکتور، آژیر برای اعلام خطر و یک دستگاه کنترل مرکزی وجود دارد. اگر حتی یک دتکتور فعال شود، سیستم هشدار به طور خودکار خاموش نمیشود، بلکه نیاز است اپراتور شرایط را بررسی کند. البته این هشدار همیشه باید واقعی تلقی شود تا زمانی که اپراتور بتواند جعلی بودن آن را تایید کند.

عوامل موثر بر کارکرد صحیح آشکارساز گاز

- نصب نادرست

- قرارگیری در محل نامناسب

- اتکا به سیستم ناکارآمد و ارزان قیمت

- عدم وجود آشکارساز در مناطق پرخطر

- نبود دتکتور به تعداد کافی برای پایش منطقه

- نا آشنایی طراح سیستم و تحت پوشش قرار ندادن یک منطقه

- تعمیر، نگهداری، کالیبراسیون و کنترل اشتباه سیستم تشخیص گاز

انتخاب دتکتور با حسگر مناسب محیط شما از اهمیت بالایی برخوردار است، چنانچه محیط شما دارای گرد و غبار است از دتکتور های مادون قرمز استفاده نکنید. هچنین دتکتور گاز بایستی از لحاظ تشخیص با گاز منتشر شده در محیط همخوانی داشته باشد (مانند قابل اشتعال بودن، گازهای اسیدی، دود، مواد منفجره و گاز سمی).

هر منبع نشت بالقوه باید از طریق ارزیابی ریسک و سیستم های رتبه بندی ریسک شناسایی شود. اثربخشی دتکتور گاز از نظر موقعیت و فاصله نصب آنها نسبت به منابع نشت احتمالی باید لحاظ شود، البته با در نظر گرفتن پراکندگی و رقیق شدن گازها در زمان انتشار.

تجهیزات مرتبط با سیستم های تشخیص گاز مانند: دتکتور گاز، زنگ هشدار، فلاشرها، سیستم های خاموش کننده آتش، سیستم های ایزوله و سیستم های بازدارنده آتش بایستی سالم بوده و عملکرد درستی داشته باشند. از این رو نیاز است تا بصورت دورهای، محدوده تشخیص و زمان پاسخ دهی تست شود (این کار کالیبره کردن نامیده میشود).

نشت گاز و همچنین خطراتی را که در هر لحظه می تواند ایجاد کند را نادیده نگیرید. یک سیستم تشخیص گاز موفق با خرید تجهیزات مناسب شروع می شود، اما با مدیریت خوب به پایان میرسد.