طراحی یک سیستم لوله کشی و اجزای آن، که بتواند در برابر فشار و دما مقاومت کند، کار سختی است. آیا تا به حال به این فکر کرده اید که ساخت اولین خطوط لوله در چه زمانی صورت گرفته است؟ اولین خطوط لوله ثبت شده در تاریخ از بامبو ساخته شده است. قدمت این سیستم های لوله کشی به 500 سال قبل از میلاد به کشور چین بر میگردد.

تاریخچه خطوط لوله فلزی تقریبا از سال 1815 شروع میشود. لوله های فولادی جوش داده شده برای اولین بار در سیستم های لوله کشی توسط ویلیام مرداک انجام گرفت. ایشان با جوش دادن لولههای نازک به یکدیگر توانست گاز طبیعی را از چاه، برای گرمایش به خانهاش برساند. در سال 1853، کاناداییها اولین خطوط لوله تجاری را با استفاده از اتصالات فلنجی ساختند.

فلنج چیست؟

فلنج ها یکی از رایج ترین روشهای اتصال تجهیزات در صنعت هستند. لوله کشیها، اتصال تجهیزات ابزاردقیق به خطوط لوله، مخازن و نیز متصل کردن بخش های مختلف مخزن، از جمله مواردی هستند که در آنها انواع فلنج ها کاربرد گسترده ای دارند. جالب است بدانید که در زمینه تجهیزات ابزار دقیق نیز، بعد از روش اتصال رزوه ای، روش استفاده از فلنج از لحاظ پرکاربرد بودن در رتبه دوم قرار دارد.

فلنجها اغلب از جنسهای مختلفی ساخته میشوند، از جمله پلی اتیلن، فولاد، آلیاژهای آهن و یا چدن. هر جنس فلنج متناسب با نوع سیال و فشاری که تحمل میکند، به کلاسهای مختلفی تقسیم میگردد. این کلاسها به طور کلی به دو دسته تقسیم میشوند: کلاس فشار متوسط و کلاس فشار بالا.

این اتصالات به طور گسترده در انتقال و انتقال سیالات مختلف از جمله نفت، گاز، آب، بخار و مواد شیمیایی استفاده میشوند. علاوه بر این، فلنجها در ایجاد اتصالات قوی و مطمئن در سیستمهای لولهکشی، نقش بسیار حیاتی دارند و هر گونه نقص در آنها میتواند منجر به مشکلات جدی در عملکرد سیستمهای لولهکشی شود.

همانطور که رزوهها دارای استانداردهای گوناگون هستند، فلنج ها نیز استانداردهای متنوعی دارند. اما موردی که در مورد فلنج ها منحصر به فرد است، گستردگی و اشکال متفاوت آن هاست. در این مطلب از آداک فرآیند سپهر، به توضیح شکل های مختلف فلنج ها و همچنین استانداردهای آن ها خواهیم پرداخت. با ما همراه باشید!

دسته بندی و انواع فلنجها بر اساس شکل ظاهری

- فلنج گلودار جوشی (weld-neck flanges)

- فلنج لغزنده یا اسلیپون Slip-On Flanges

- فلنج رزوه دار Threaded Flange

- فلنج ساکت ولد Socket Weld Flange

- فلنج لپ جوینت (لبهدار) Lap Joint Flange

- فلنج کور Blind Flang

- فلنج اوریفیس Orifice Flange

- فلنج کاهنده Reducing Flange

- فلنج افزاینده Increasing Flange

- نیپو فلنج Nipo Flange

- ولدو فلنج Weldo Flange

قبل از هرچیزی، بهتر است به اشکال مختلفی از فلنجها که وجود دارند، بپردازیم. بسته به شرایط محیطی، سیستم تاسیساتی و بسیاری از معیارهای دیگر، ممکن است به نوع خاصی از فلنج نیاز داشته باشید. تمامی این اشکال که در ادامه بحث خواهیم نمود، کاربردهای خاص خود را دارند و البته، گاهی هم میتوانند به جای یکدیگر به کار برده شوند.

در ادامه این مقاله هر کدام از انواع فلنجها را شرح میدهیم.

فلنج گلودار جوشی weld-neck flanges

در این نوع خاص از فلنجها، یک قسمت لوله مانند یا همان گلویی به بدنه فلنج جوشکاری میشود. این قسمت گلویی در حقیقت درون لوله قرار میگیرد.

علاوه بر موارد فوق، به دلیل شکل منحصر به فرد، حتی در صورتی که این فلنج ها در تاسیسات بسیار حساس نیز ایجاد نشتی و یا هرگونه ایراد دیگر کنند، میتوان با استفاده از عکس های رادیوگرافیک در لحظه، تشخیص داد که نشتی یا مشکل از کدام قسمت فلنج است. حالا اگر تمامی نکاتی که در بالا گفته شد را در کنار یکدیگر قرار دهید، می بینید که این فلنج ها به طور اختصاصی برای استفاده در شرایط محیطی مخرب مانند دماهای بسیار بالا/پایین و نیز فشارهای فوق العاده زیاد طراحی شده اند.

نوع دیگری از این فلنج ها نیز وجود دارد که تحت عنوان فلنج های گلوبلند جوشی (LWN) شناخته میشوند و کاربرد به مراتب کمتری دارند. این فلنج ها دقیقا مشابه نوع گلودار جوشی هستند؛ با این تفاوت که قسمت گلویی آن ها به مراتب طول بیشتری دارد. از این نوع خاص فلنج نیز معمولا در بشکه های سنگین (HB یا تیپ E) و برخی مخازن خاص استفاده میگردد.

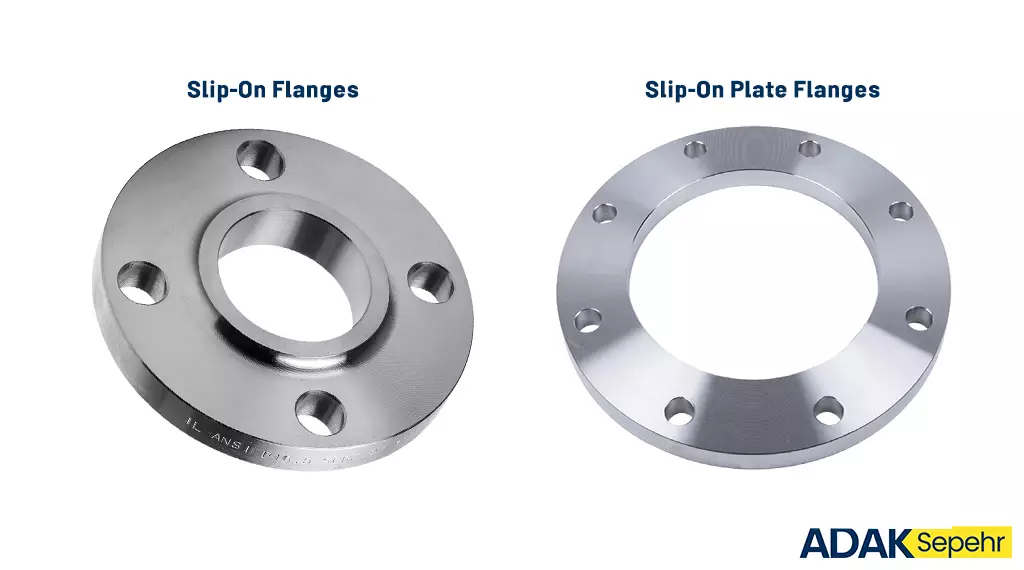

فلنج اسلیپون Slip-On Flanges

فلنجهایی که از نوع اسلیپون هستند، معمولا فقط برای اتصال لولهها به کار میروند. برای اتصال فلنج های اسلیپون معمولا از دو نوع جوشکاری استفاده میشود که یکی در درون منفذ دیگری در خارج از آن انجام میگردد. در این فلنجها، سوراخ مرکزی نسبت به قطر لوله بزرگتر است؛ به طوری که لوله از وسط این سوراخ عبور کند و با یک جوش نواری به فلنج متصل گردد.

این نوع تقریبا در سایزهای وسیعی مورد استفاده قرار میگیرد. نصب آنها به سادگی و با تطبیق فلنج با قطر خارجی لوله انجام میپذیرد. اما در موقع جوشکاری حتما باید از پرسنل فنی و ماهر برای این کار استفاده شود.

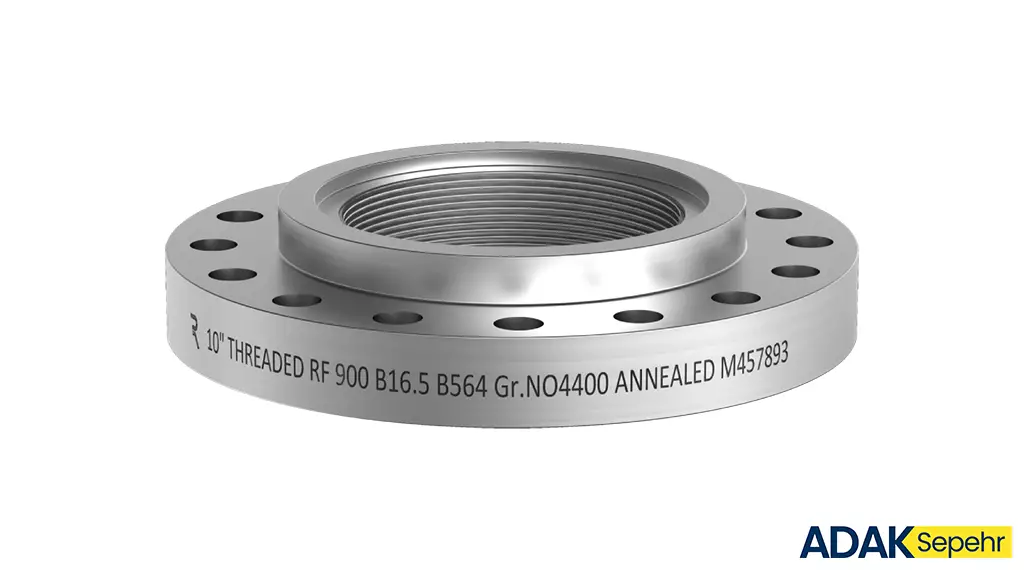

فلنج رزوه دار Threaded Flange

برای بسیاری از افراد ممکن است در نگاه اول، فلنج های رزوه دار تفاوت خاصی با نوع اسلیپون نداشته باشند. اما اگر به دیواره سوراخ مرکزی فلنج نگاه کنید، تفاوت این نوع خاص از فلنج ها را متوجه خواهید شد! فلنج های رزوه ای که یکی از پرکاربردترین نوع فلنج ها در صنعت تجهیزات ابزار دقیق هستند.

دقیقا همانطور که از نامشان پیداست، فلنج های رزوه ای در منفذ اصلی خود دارای رزوه هستند که قادرند برای اتصال تجهیز به مخزن به کار رود. در اکثر قریب به یقین موارد، رزوه های روی فلنج از نوع ماده هستند که با رزوه های ایجاد شده روی لوله و یا موجود روی تجهیز، همخوانی دارند. معمولا ماکسیموم اندازه فلنج های رزوه ای 4 اینچ است. با اینکه این فلنج ها با استانداردهای فشاری متنوعی تولید میشوند، اما معمولا در موارد و شرایطی به کاربرد دارند، که دما و فشار بالایی مطرح نباشد.

همچنین، یکی از مهمترین کاربردهای این نوع خاص از فلنج ها، در مخازنی است که دارای گازها، بخارات و نیز غبارات انفجاری میباشند.

فلنج ساکت ولد Socket Weld Flange

فلنج های ساکت ولد با استفاده از یک جوش نواری که در سطح خارجی فلنج انجام میشود، به لوله و یا شیر مدنظر وصل میشود. تفاوت این نوع با فلنج اسلیپون این است که در نوع اسلیپون اتصال با استفاده از دو جوش صورت میگیرد. بایستی بین فلنج و لوله، چیزی در حدود 1.6 میلی متر فضای خالی در هنگام جوشکاری باقی بماند، که این فضا برای قرار گیری صحیح اتصال پس از محکم شدن جوش است.

معمولا از فلنج های ساکت ولد در لوله هایی که دارای فشار بالا بوده و اندازه کوچکی دارند، استفاده میشود. اما نکته اینجاست که نباید مایعی که درون این لوله جریان دارد، خاصیت خورندگی بالایی داشته باشد. این موضوع به این علت است که این نوع از فلنج ها در فاصله بین پایان لوله و قسمت شانه ساکت، نسبت به خوردگی آسیب پذیر هستند.

فلنج لپ جوینت Lap Joint Flange

برخلاف تمامی فلنج هایی که تا اینجا در مورد آن ها بحث کردیم، فلنج های کور هیچگونه منفذ مرکزی ندارند؛ به همین علت برای مسدود کردن پایانه لولهها و مجاری استفاده میگردد تا جریان مایع در آن مسیر را مهار کنند.

این دسته از فلنج ها، همواره به همراه یک ته کوب نصب میشوند. این دسته از فلنج ها از لحاظ ظاهری به شدت مشابه نوع اسلیپون هستند؛ با این تفاوت که قسمت منفذ اصلی و نیز قطر نوار فلزی دور منفذ اصلی برای اینکه با قسمت فلنجی ته کوب همخوانی داشته باشد، کمی بزرگتر و متفاوت از نوع اسلیپون است.

لوله ای که قرار است متصل شود، درون منفذ اصلی فلنج قرار گرفته و فلنج در پشت ته کوب قرار می گیرد که این دو با استفاده از فشار حاصل از پیچ و مهره های مربوطه، همواره به یکدیگر متصل باقی می مانند.

استفاده از فلنج های لپ جوینت به همراه ته کوب، یک روش به شدت اقتصادی برای لوله هایی از جنس استیل ضدزنگ و آلیاژ نیکل است. در این حالت، جنس فلنج حتی می تواند از آلیاژهایی با کیفیت پایین تر (نظیر فولاد کربنی) انتخاب شود.

اما موضوع مهم اینجاست که جنس ته کوب باید به صورت متناظر با جنس لوله انتخاب شود؛ چرا که به طور مداوم با مایع جاری درون لوله در تماس خواهد بود.

فلنج کور Blind Flang

از این نوع فلنج ها برای پایان دادن به سیستم لوله کشی استفاده می شود. فلنج های کور به شکل یک دیسک خالی هستند. چنانچه به درستی نصب شده و با واشرهای صحیح ترکیب شوند (آب بندی شده) و هر زمان که لازم باشد به راحتی جدا می شود.

فلنج های کور، بایستی قابلیت تحمل فشار مکانیکی بسیار بالایی داشته باشند؛ چرا که از یک طرف بایستی فشار وارده از طرف پیچ و مهره های اتصالی را تحمل کنند و از طرف دیگر، بایستی مقاومت لازم برای مسدود کردن یک جریان مایع با فشار بالا را داشته باشند.

یکی دیگر از مهمترین کاربردهای فلنج های کور، این است که باعث میشوند اپراتور مربوطه، به پایانه لوله دسترسی آسانی داشته باشد. به طور مثال، اگر لازم باشد که پایانه لوله باز شده و امور نظارتی یا تعمیر خاصی انجام شود، نسبت به روش های دیگر، باز کردن فلنج کور به مراتب آسان تر خواهد بود.

شاید جالب باشد بدانید که علیرغم آسان تر بودن فرآیند تولید این نوع خاص از فلنج ها، معمولا فلنج های کور به نسبت انواع دیگر با قیمت به مراتب بالاتری به فروش می رسند.

فلنج اوریفیس Orifice Flange

این دسته از فلنج ها اختصاصا برای اندازه گیری دبی مایعات و یا گازهایی که در لوله ها جریان دارند، به کار می روند. در این فلنج ها، دو شیر در هر صفحه فلنج دقیقا روبروی هم قرار دارند. در این فلنج ها، یک صفحه وجود دارد که قطر سوراخ آن از قطر لوله کمتر است. این موضوع، مستقیما باعث ایجاد اختلاف فشار در طرفین این صفحه میشود. با محاسبه این اختلاف فشار در دو طرف فلنج، دبی یا فلو مایع و یا گاز در درون لوله اندازهگیری میشود.

معمولا فلنج های اوریفیس به صورت یک پکیج کامل، یعنی شامل طرفین فلنج، اوریفیس پلیت و پیچ و مهره های مربوطه به فروش می رسند. یکی از بهترین تجهیزاتی که در این زمینه می توان برای اندازه گیری دبی از طریق اختلاف فشار استفاده نمود، وگادیف 85 است که برای اندازه گیری فشار تفاضلی کاربرد دارد.

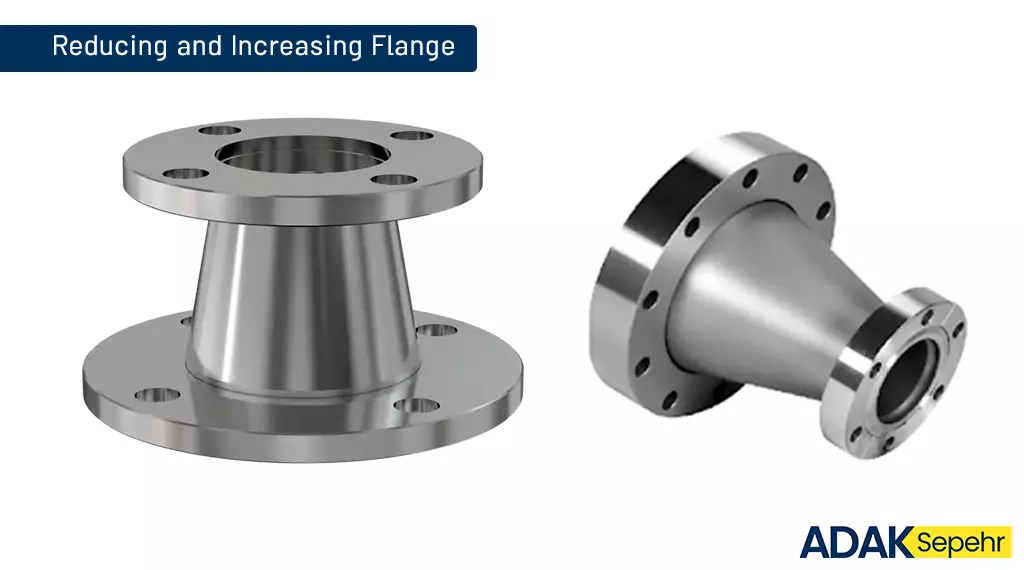

فلنج کاهنده و افزاینده Reducing and Increasing Flange

زمانی که قرار باشد در اتصال بین لوله ها، لوله ثانویه نسبت به لوله اولیه جریان مایع کمتری داشته باشد، از فلنج های کاهنده استفاده میشود. در فلنج های کاهنده، قطر منفذی که به لوله اول وصل شده است، به مراتب بیشتر از قطر منفذی است که به لوله بعدی متصل می گردد. از این طریق، جریان مایع یا گاز در لوله دوم کمتر می شود.

دقیقا برعکس نوع گفته شده، یک نوع دیگر از فلنج ها وجود دارند که برای افزایش جریان مایع و یا گاز به کار می روند. این دسته از فلنج ها نیز افزایشی یا انبساطی نامیده میشوند. در این دسته نیز سوراخ مرتبط با لوله اول قطر کمتری نسبت به منفذ مربوط به لوله دوم دارد که باعث میشود جریان در لوله دوم به مراتب بیشتر از لوله اولیه باشد.

نیپو فلنج Nipo Flange

از نیپو فلنج ها برای اضافه کردن انشعاب عمودی به لوله اصلی استفاده میشود. این دسته از فلنج ها از لحاظ شکل ظاهری به شدت مشابه نوع گلوبلند جوشی هستند، با این تفاوت که دارای یک نیپولت فورج شده نیز می باشند. با استفاده از این نوع فلنج ها، می توان یک انشعاب با زاویه 90 درجه نسبت به مسیر اصلی لوله ایجاد نمود که برای هدایت چند جهته مایعات و گازها در صنایع و تاسیسات، به شدت کاربردی می باشد.

ولدو فلنج Weldo Flange

ولدو فلنج ها نیز از لحاظ کاربرد و نیز بسیاری از موارد دیگر مشابه نیپو فلنج ها هستند. تنها تفاوت بین این دو که از اسمشان هم پیداست، این است که در ولدو فلنج ها برخلاف نیپو فلنجها، از نوع گلوبلند جوشی به همراه یک ولدولت استفاده شده است.

استفاده از روش اتصالی که در بالا توضیح داده شد، به طور کلی دو مزیت دارد:

- هزینه کلی اتصالات فلنجی را (به علت اهمیت کمتر جنس فلنج) کاهش میدهد.

- باز کردن و بستن پیچ ها و مهره های فلنج بسیار آسان است؛ به طوری که اگر حتی اختلافی در محل قرار گیری سوراخ ها بود، کافیست فلنج را بچرخانید تا منافذ مربوطه به پیچ و مهره مقابل هم قرار گیرند!

اگر نگاهی به مراجع دیگر اینترنتی در مورد فلنج ها داشته باشید، متوجه می شوید که اکثرا یک اشتباه بزرگ را تکرار کرده اند و آن هم این است که دسته بندی ظاهری فلنج ها را با دسته بندی نوع سطح صفحه یکسان تصور کردهاند. اما حقیقت چیز دیگری است!

در نظر داشته باشید که فارغ از اینکه شکل ظاهری فلنج چگونه است (اسلیپون، گلوجوشی و …) نوع سطح صفحه فلنج نیز می تواند متفاوت باشد. برای مثال، یک فلنج اسلیپون می تواند دارای سطح صاف (Flat Face)، سطح برجسته (Raised face یا RF) و یا رینگ جوینت (RTG یا Ring-Type Joint) و … باشد.

در نظر داشته باشید که تقریبا در همه موارد، به هیچ وجه نمیتوان از فلنج هایی با نوع برجستگی صفحه متفاوت به جای یکدیگر استفاده نمود. همین نکته باعث افزایش حساسیت موضوع میگردد که بایستی قبل از اتصال، کارشناسیهای فنی مربوطه انجام شود. در این قسمت نیز به بررسی انواع فلنج ها از لحاظ نوع صفحه میپردازیم.

انواع مختلف فلنج صفحه مسطح

- فلنج سطح صاف Flat Face (FF)

- فلنج سطح برجسته Raised Face (RF)

- رینگ جوینت (RTJ) Ring Joint Face

- فلنج زبانهدار شیاری Tongue and Groove (T&G)

- فلنج نر و ماده Male & Female (M&F)

فلنج های مسطح یا سطح صاف Flat Face (FF)

فلنج مسطح صرفا به شکل یک صفحه فلزی گرد است که سوراخ هایی برای قرار گرفتن تجهیز یا لوله و نیز منافذی برای وصل شدن پیچ ها دارد. این نوع از فلنج ها برای اتصال تجهیزات ابزار دقیق به مخازنی که از فشار و دمای بالایی برخوردار نیستند، مورد استفاده قرار می گیرند.

فلنج های مسطح از آنجایی که در محیط های بسیار حساس استفاده نمیشوند، از جنس های مختلفی ساخته شدهاند. چدن، فولاد با انواع کد آلیاژ و نیز برنج با روکش نیکل از جمله مهمترین فلزاتی هستند که برای ساخت این دسته از فلزات به کار گرفته میشوند.

در این دسته از فلنج ها، برای درزگیری فاصله بین مخزن و تجهیز و یا لوله ها، از گسکت هایی با جنس نرم تر مانند ویتون، پلاستیک EPDM و… استفاده میشود که کل صفحه فلنج را می پوشانند. همانطور که می بینید، این مواد هیچکدام ترکیبات فلزی نیستند. تمامی این موارد، در راستای همین استفاده نشدن از این فلنج ها در مخازن و لوله های دارای فشار بالاست.

فلنج سطح برجسته Raised Face (RF)

یکی دیگر از انواع مختلف فلنج ها، نوع سطح برجسته است. در این فلنج ها، بین منافذ مربوط به پیچ ها و نیز سوراخ مرکزی فلنج، سطح فلنج برجسته تر شده است. گسکت هایی که برای این دسته خاص از فلنج ها استفاده میشوند نیز بایستی کل سطح فلنج را بپوشانند.

گسکت های متنوعی می توانند با این نوع از فلنج ها به کار برده شوند. گسکت های فلزی، نیمه فلزی و نیز صاف از مهمترین نمونه ها در این زمینه هستند.

مقدار اختلاف سطح قسمت برجسته با تنه فلنج به دسته بندی فشاری آن بستگی دارد که در استاندارد ASME B16.5 تعریف شده است. برای مثال، برای کلاس های فشاری 150 و 300 ارتفاع 1.6 میلی متر یا 1.16 اینچ و برای کلاس های 400 تا 2500، ارتفاع قسمت برجسته 6.4 میلیمتر یا 1.4 اینچ می باشد. فلنج های سطح برجسته در بسیاری از صنایع نظیر نفت، گاز و پتروشیمی، پرفروش ترین و پرکاربردترین فلنج های موجود هستند.

رینگ جوینت (RTJ) Ring Joint Face

معمولا از این فلنج ها در شرایطی استفاده میشود که نیاز به آب بندی از روش فلزی وجود داشته باشد. این شرایط معمولا زمانی مطرح است که فشار و دما بسیار بالا ( مثلا بالاتر از 600 درجه سانتیگراد) باشد.

در این فلنج ها، از یک گسکت فلزی استفاده می گردد که بین شیارهای مربوطه قرار میگیرد. با بسته شدن فلنج و افزایش فشار، این گسکت فلزی تغییر شکل داده و باعث ایجاد یک حفاظ آب بندی قوی فلزی میشود. برای اینکه این اتفاق روی دهد، بایستی جنس گسکت استفاده شده به مراتب نسبت به جنس خود فلنج نرم تر بوده و چکش خواری بالایی نیز داشته باشد.

از کاربردهای RTJ عبارتند از: خطوط لوله نفت و گاز، صنایع شیمیایی و کارخانه کاغذ سازی (خط لوله خمیر کاغذ) اشاره کرد. اما این نوع نیز دارای معایبی هست مانند: ساختار پیچیده، تغییر شکل در ظاهری زبانه و شیار در اثر ضربه خوردن و نیز در زمان تعویض واشر به دلیل فشرده شدگی، نسبتا سخت است.

فلنج زبانه و شیار Tongue and Groove (T&G)

فلنج زبانه و شیار از یک صفحه با برامدهگی یا زبانه و صفحهی دیگر دارای شیار ساخته شده است. هر دوی این صفحات بایستی دقیقا منطبق بر روی هم ساخته شوند. همچنین واشری برای قرار گرفتن درون شیار برای آب بندی در نظر میگیرند. در استاندارد تولید این فلنجها قطر داخلی شیار و زبانه به سمت پایه فلنج گسترش نمییابد، بنابراین واشر روی قطر داخلی و خارجی آن حفظ میشود.

فلنج نر و ماده Male & Female (M&F)

این نوع فلنجها نیز کاملاً شبیه فلنجهای زبانه و شیار هستند که از یک جفت شیار و قسمتهای برجسته برای محکم کردن واشر استفاده میکنند. لازم به ذکر است، واشر آب بندی بر روی قسمت مادهگی قرار میگیرد.

فلنج ها از چه آلیاژهایی ساخته میشوند؟

بسته به استاندارد فشاری، شرایط استفاده، مادهای که فلنج در مجاورت آن قرار خواهد گرفت (ماده درون مخزن و یا لوله) و نیز برخی از ملاحظات دیگر، ممکن است به فلنج هایی با جنس متفاوت نیاز داشته باشید. فلنج هایی که از آلیاژهای فولاد کربنی و نیز مولیبدن-کروم ساخته میشوند، معمولا کاربرد بیشتری در صنعت در مقایسه با انواع دیگر دارند.

استاندارد جنس فلنج را در بیشتر مواقع با ASTM نشان می دهند. کد مربوطه نشان می دهد که ماکسیموم مقدار موجود از هر ماده در آلیاژ، چقدر می تواند باشد. از طرف دیگر، به دلیل اینکه هر یک از این آلیاژها برای تحمل بازه دما و فشار خاصی مناسب هستند.

غالبا با نگاه کردن به همین استاندارد فلنج، می توانید تا حدود زیادی تشخیص دهید که برای چه دما و فشاری طراحی شده است. مثلا، آلیاژ فولاد کربنی با استاندارد ASTM A105 بیشتر برای لوله ها و مخازنی کاربرد دارد که در آن ها موادی با دمای بسیار بالا حضور دارند.

طبقه بندی انواع فلنج از لحاظ فشار کاری

- 150

- 300

- 600

- 900

- 1500

- 2500

فلنج ها عمدتاً بر اساس مقاومتشان در برابر دما و فشارهای مختلف طبقه بندی میشوند. که با استفاده از حروف الفبا یا پسوند “#”، “lb” یا “class” مشخص میشود. میزان تحمل فشار و دما بر اساس مواد مورد استفاده، طراحی فلنج و اندازه فلنج متفاوت است. همیشه این را بدانید مقاومت فنجها در برابر فشار با افزایش دما کاهش مییابد.

استانداردهای رایج فلنجها

همانطور که می دانید، استانداردهای مختلفی در زمینه فلنج ها وجود دارند. این استانداردها، مواردی نظیر ابعاد، کلاس فشاری، جنس، ایمنی، نحوه پیچ بندی، جنس و نوع گسکت و … را مشخص می کنند. به عبارت دیگر، معمولا زمانی که نیاز باشد یک فلنج در یک تاسیسات به کار برده شود، با توجه به نکات و موارد بسیاری، یک استاندارد برای فلنج انتخاب میشود و سپس بر اساس این استاندارد، بایستی فلنج تهیه شده و نصب شود.

به جرئت میتوان گفت که استانداردهای DIN، ASME، BS 10 و نیز استاندارد GIS یا KS با اینکه تنها استانداردهای موجود نیستند، اما نسبت به استانداردهای دیگر کاربرد بسیار بیشتری در صنعت دارند. از بین این استانداردها نیز، DIN و ASME معروف ترند.

در این بخش، به توضیح این دو استاندارد بسیار مهم خواهیم پرداخت تا بتوانید بیشتر به تفاوت این دو پی برده و حتی بتوانید استاندارد مورد نیاز خود را به آسانی تشخیص دهید.

استاندارد فلنج DIN آلمان

این استاندارد یکی از پرکاربردترین ها در زمینه تجهیزات ابزار دقیق می باشد. این نماد سطح ایمنی، جنس موردنیاز و نیز اطمینان از عملکرد فلنج را تعیین می کند. مختص فلنج هایی از جنس فولاد و آلیاژهای آن است که در آن، فشار اسمی قابل تحمل توسط تجهیز بر اساس بار نشان داده میشود.

همانطور که می دانید، هر بار برابر با صد کیلو پاسکال است. بنابراین، حتی در صورتی که در مشخصات فنی مخزن مدنظر شما فشار استاندارد به صورت پاسکال بیان شده باشد، به راحتی میتوانید آن را تبدیل به بار نمایید.

برای انتخاب فلنج مناسب از استاندارد DIN بایستی حتما قطر داخلی، قطر خارحی و نیز تعداد سوراخ های اتصالی را در نظر بگیرید. در جدول استاندارد DIN که در پایین آورده شده است، می توانید به طور دقیق تمامی این ابعادهای استاندارد را مشاهده نمایید.

معمولا کدی که در کنار عبارت DIN قرار می گیرد، شکل کلی فلنج را نشان می دهد. مثلا، کد DIN 2527 به فلنج های کور تعلق می گیرد. در کنار این مورد، معمولا یک عبارت مانند PN25 نیز ممکن است نوشته شود که این مورد نیز نشان می دهد که این فلنج برای فشار ماکسیموم 25 بار مناسب خواهد بود.

استاندارد فلنج ASME آمریکا

همانطور که قبلا گفته شد، ASME یک انجمن مهندسی غیرانتفاعی به شدت شناخته شده در ایالات متحده است که بیش از یک قرن است در زمینه استانداردسازی مفاهیم مختلف در مهندسی و صنعت فعالیت می کند. استاندارد فلنج ASME نیز از معروفترین استانداردهای این موسسه در سطح جهان به شمار می رود. در این استاندارد نکات مختلفی مانند ابعاد فلنج ها (قطر)، فشار قابل تحمل، سطح ایمنی و … مشخص میشود. در این استاندارد معمولا براساس اینکه قطر فلنج چقدر است، کلاس های مختلفی نیز وجود دارند.

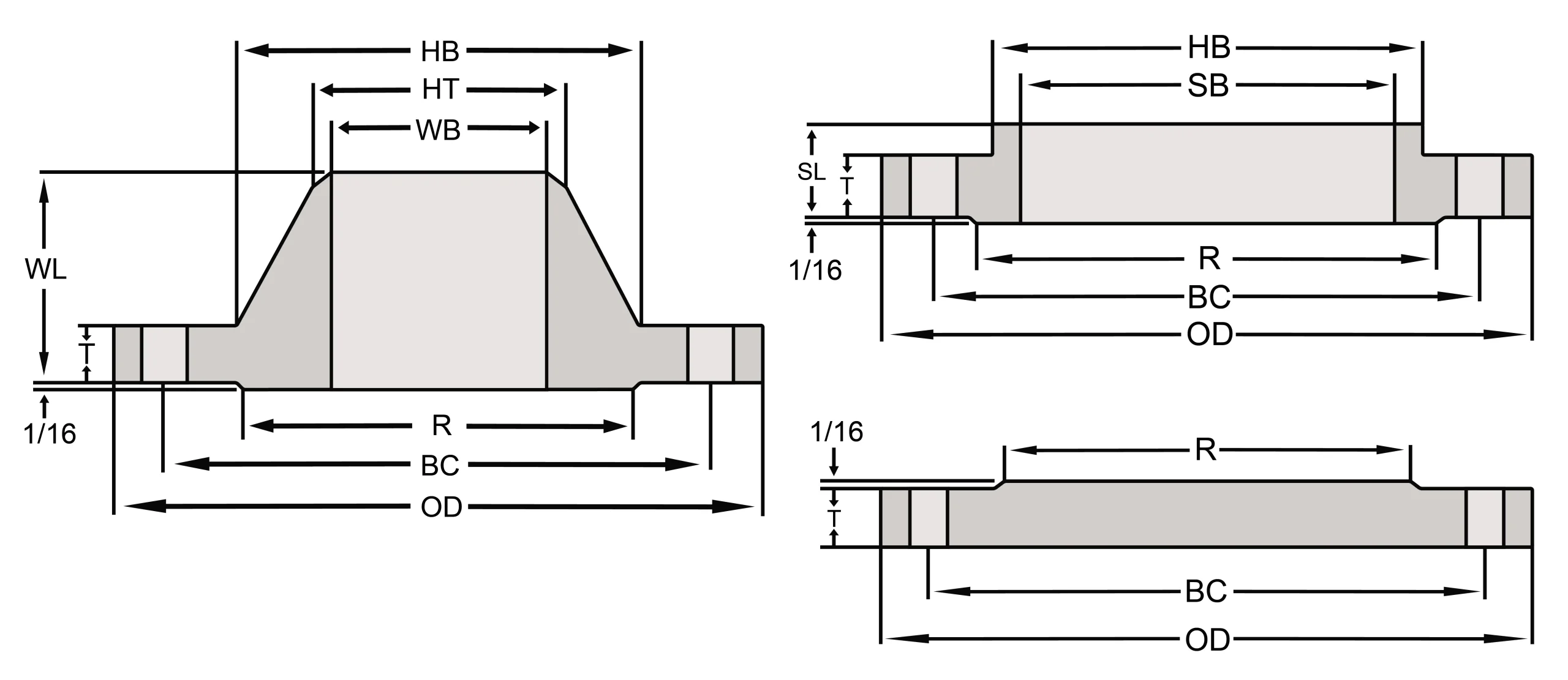

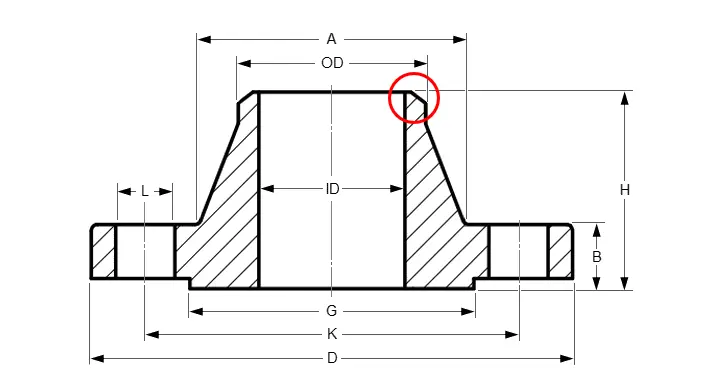

استاندارد ASME B16.5 برای دسته بندی فلنج هایی با قطر 5 تا 24 NPS به کار می روند. در این استاندارد، فلنج ها به کلاس های 150، 300، 600، 900 و 1200 تقسیم میشوند. مثلا، در جدول زیر می توانید استاندارد فلنج گلودار جوشی برای کلاس 150 را مشاهده کنید:

| Nominal Size | Outside Diameter (OD) | Min. Thickness (T) | RF Dia. (R) | No. of Bolt Holes | Diameter of Holes | Bolt Circle (BC) | SO Bore ID (SB) | WN Bore ID (WB) | Dia. Hub Base (HB) | Dia. of Hub Top (HT) | SO LTH (SL) | WN LTH (WL) |

|---|

| 1⁄2 | 3.50 | 0.38 | 1.38 | 4 | 0.62 | 2.38 | 0.88 | 0.62 | 1.19 | 0.84 | 0.56 | 1.81 |

| 3⁄4 | 3.88 | 0.44 | 1.69 | 4 | 0.62 | 2.75 | 1.09 | 0.82 | 1.50 | 1.05 | 0.56 | 2.00 |

| 1 | 4.25 | 0.50 | 2.00 | 4 | 0.62 | 3.12 | 1.36 | 1.05 | 1.94 | 1.32 | 0.62 | 2.12 |

| 11⁄4 | 4.62 | 0.56 | 2.50 | 4 | 0.62 | 3.50 | 1.70 | 1.38 | 2.31 | 1.66 | 0.75 | 2.19 |

| 11⁄2 | 5.00 | 0.62 | 2.88 | 4 | 0.62 | 3.88 | 1.95 | 1.61 | 2.56 | 1.90 | 0.81 | 2.38 |

| 2 | 6.00 | 0.69 | 3.62 | 4 | 0.75 | 4.75 | 2.44 | 2.07 | 3.06 | 2.38 | 0.94 | 2.44 |

| 21⁄2 | 7.00 | 0.81 | 4.12 | 4 | 0.75 | 5.50 | 2.94 | 2.47 | 3.56 | 2.88 | 1.06 | 2.69 |

| 3 | 7.50 | 0.88 | 5.00 | 4 | 0.75 | 6.00 | 3.57 | 3.07 | 4.25 | 3.50 | 1.12 | 2.69 |

| 31⁄2 | 8.50 | 0.88 | 5.50 | 8 | 0.75 | 7.00 | 4.07 | 3.55 | 4.81 | 4.00 | 1.19 | 2.75 |

| 4 | 9.00 | 0.88 | 6.19 | 8 | 0.75 | 7.50 | 4.57 | 4.03 | 5.31 | 4.50 | 1.25 | 2.94 |

| 5 | 10.00 | 0.88 | 7.31 | 8 | 0.88 | 8.50 | 5.66 | 5.05 | 6.44 | 5.56 | 1.38 | 3.44 |

| 6 | 11.00 | 0.94 | 8.50 | 8 | 0.88 | 9.50 | 6.72 | 6.07 | 7.56 | 6.63 | 1.50 | 3.44 |

| 8 | 13.50 | 1.06 | 10.62 | 8 | 0.88 | 11.75 | 8.72 | 7.98 | 9.69 | 8.63 | 1.69 | 3.94 |

| 10 | 16.00 | 1.12 | 12.75 | 12 | 1.00 | 14.25 | 10.88 | 10.02 | 12.00 | 10.75 | 1.88 | 3.94 |

| 12 | 19.00 | 1.19 | 15.00 | 12 | 1.00 | 17.00 | 12.88 | 12.00 | 14.38 | 12.75 | 2.12 | 4.44 |

| 14 | 21.00 | 1.31 | 16.25 | 12 | 1.12 | 18.75 | 14.14 | 13.25 | 15.75 | 14.00 | 2.19 | 4.94 |

| 16 | 23.50 | 1.38 | 18.50 | 16 | 1.12 | 21.25 | 16.16 | 15.25 | 18.00 | 16.00 | 2.44 | 4.94 |

| 18 | 25.00 | 1.50 | 21.00 | 16 | 1.25 | 22.75 | 18.18 | 17.25 | 19.88 | 18.00 | 2.62 | 5.44 |

| 20 | 27.50 | 1.62 | 23.00 | 20 | 1.25 | 25.00 | 20.20 | 19.25 | 22.00 | 20.00 | 2.81 | 5.62 |

| 22 | 29.50 | 1.75 | 25.25 | 20 | 1.38 | 27.25 | 22.22 | 21.25 | 24.25 | 22.00 | 3.07 | 5.82 |

| 24 | 32.00 | 1.81 | 27.25 | 20 | 1.38 | 29.50 | 24.25 | 23.25 | 26.12 | 24.00 | 3.19 | 5.94 |

| NPS | Dia D | THK B | Dia A | Dia OD | Height H | Dia K | Dia L |

| 1/2 | 3.5 | 0.38 | 1.19 | 0.84 | 1.81 | 2.38 | 5/8 |

| 3/4 | 3.88 | 0.44 | 1.5 | 1.05 | 2 | 2.75 | 5/8 |

| 1 | 4.25 | 0.5 | 1.94 | 1.32 | 2.12 | 3.12 | 5/8 |

| 1.1/4 | 4.62 | 0.56 | 2.31 | 1.66 | 2.19 | 3.5 | 5/8 |

| 1.1/2 | 5 | 0.62 | 2.56 | 1.9 | 2.38 | 3.88 | 5/8 |

| 2 | 6 | 0.69 | 3.06 | 2.38 | 2.44 | 4.75 | 3/4 |

| 2.1/2 | 7 | 0.81 | 3.56 | 2.88 | 2.69 | 5.5 | 3/4 |

| 3 | 7.5 | 0.88 | 4.25 | 3.5 | 2.69 | 6 | 3/4 |

| 3.1/2 | 8.5 | 0.88 | 4.81 | 4 | 2.75 | 7 | 3/4 |

| 4 | 9 | 0.88 | 5.31 | 4.5 | 2.94 | 7.5 | 3/4 |

| 5 | 10 | 0.88 | 6.44 | 5.56 | 3.44 | 8.5 | 7/8 |

| 6 | 11 | 0.94 | 7.56 | 6.63 | 3.44 | 9.5 | 7/8 |

| 8 | 13.5 | 1.06 | 9.69 | 8.63 | 3.94 | 11.75 | 7/8 |

| 10 | 16 | 1.12 | 12 | 10.75 | 3.94 | 14.25 | 1 |

| 12 | 19 | 1.19 | 14.38 | 12.75 | 4.44 | 17 | 1 |

| 14 | 21 | 1.31 | 15.75 | 14 | 4.94 | 18.75 | 1.1/8 |

| 16 | 23.5 | 1.38 | 18 | 16 | 4.94 | 21.25 | 1.1/8 |

| 18 | 25 | 1.5 | 19.88 | 18 | 5.44 | 22.75 | 1.1/4 |

| 20 | 27.5 | 1.62 | 22 | 20 | 5.62 | 25 | 1.1/4 |

| 24 | 32 | 1.81 | 26.12 | 24 | 5.94 | 29.5 | 1.3/8 |

| Nominal Size | Outside Diameter (OD) | Min. Thickness (T) | RF Dia. (R) | No. of Bolt Holes | Diameter of Holes | Bolt Circle (BC) | SO Bore ID (SB) | WN Bore ID (WB) | Dia. Hub Base (HB) | Dia. Hub Top (HT) | SO LTH (SL) | WN LTH (WL) |

|---|

| 1⁄2 | 3.75 | 0.50 | 1.38 | 4 | 0.63 | 2.62 | 0.88 | 0.62 | 1.50 | 0.84 | 0.81 | 2.00 |

| 3⁄4 | 4.62 | 0.56 | 1.69 | 4 | 0.75 | 3.25 | 1.09 | 0.82 | 1.88 | 1.05 | 0.94 | 2.19 |

| 1 | 4.88 | 0.62 | 2.00 | 4 | 0.75 | 3.50 | 1.36 | 1.05 | 2.12 | 1.32 | 1.00 | 2.38 |

| 11⁄4 | 5.25 | 0.69 | 2.50 | 4 | 0.75 | 3.88 | 1.70 | 1.38 | 2.50 | 1.66 | 1.00 | 2.50 |

| 11⁄2 | 6.12 | 0.75 | 2.88 | 4 | 0.88 | 4.50 | 1.95 | 1.61 | 2.75 | 1.90 | 1.13 | 2.63 |

| 2 | 6.50 | 0.81 | 3.62 | 8 | 0.75 | 5.00 | 2.44 | 2.07 | 3.31 | 2.38 | 1.25 | 2.69 |

| 21⁄2 | 7.50 | 0.94 | 4.12 | 8 | 0.88 | 5.88 | 2.94 | 2.47 | 3.94 | 2.88 | 1.44 | 2.94 |

| 3 | 8.25 | 1.06 | 5.00 | 8 | 0.88 | 6.62 | 3.57 | 3.07 | 4.62 | 3.50 | 1.63 | 3.06 |

| 31⁄2 | 9.00 | 1.12 | 5.50 | 8 | 0.88 | 7.25 | 4.07 | 3.55 | 5.25 | 4.00 | 1.69 | 3.13 |

| 4 | 10.00 | 1.19 | 6.19 | 8 | 0.88 | 7.88 | 4.57 | 4.03 | 5.75 | 4.50 | 1.82 | 3.32 |

| 5 | 11.00 | 1.31 | 7.31 | 8 | 0.88 | 9.25 | 5.66 | 5.05 | 7.00 | 5.56 | 1.94 | 3.82 |

| 6 | 12.50 | 1.38 | 8.50 | 12 | 0.88 | 10.62 | 6.72 | 6.07 | 8.12 | 6.63 | 2.00 | 3.82 |

| 8 | 15.00 | 1.56 | 10.62 | 12 | 1.00 | 13.00 | 8.72 | 7.98 | 10.25 | 8.63 | 2.38 | 4.32 |

| 10 | 17.50 | 1.81 | 12.75 | 16 | 1.12 | 15.25 | 10.88 | 10.02 | 12.62 | 10.75 | 2.56 | 4.56 |

| 12 | 20.50 | 1.94 | 15.00 | 16 | 1.25 | 17.75 | 12.88 | 12.00 | 14.75 | 12.75 | 2.82 | 5.06 |

| 14 | 23.00 | 2.06 | 16.25 | 20 | 1.25 | 20.25 | 14.14 | 13.25 | 16.75 | 14.00 | 2.94 | 5.56 |

| 16 | 25.50 | 2.19 | 18.50 | 20 | 1.38 | 22.50 | 16.16 | 15.25 | 19.00 | 16.00 | 3.19 | 5.69 |

| 18 | 28.00 | 2.31 | 21.00 | 24 | 1.38 | 24.75 | 18.18 | 17.25 | 21.00 | 18.00 | 3.44 | 6.19 |

| 20 | 30.50 | 2.44 | 23.12 | 24 | 1.38 | 27.00 | 20.20 | 19.25 | 23.12 | 20.00 | 3.69 | 6.32 |

| 22 | 33.00 | 2.57 | 25.25 | 24 | 1.63 | 29.25 | 22.22 | 21.25 | 25.25 | 22.00 | 3.93 | 6.43 |

| 24 | 36.00 | 2.69 | 27.62 | 24 | 1.63 | 32.00 | 24.25 | 23.25 | 27.62 | 24.00 | 4.13 | 6.56 |

استاندارد دیگری نیز در وجود دارد که برای فلنج هایی با قطرهای بزرگتر کاربرد دارد و B16.47 شناخته شده است. این استاندارد که برای فلنج هایی با ابعاد 26 تا 60 NPS کاربرد دارد، آن ها را به کلاس های مختلف 75، 150، 300، 600 و 900 دسته بندی می کند.

همانطور که می دانید، با افزایش دما مقدار فشار نیز تغییر می کند. از این رو، در دماهای مختلف، میزان فشار قابل تحمل توسط تمامی این فلنج ها نیز متفاوت خواهد بود. لازم است قبل از اینکه فلنج مدنظرتان را انتخاب کنید، حتما دمایی که فلنج در آن نصب خواهد شد را در نظر بگیرید.

مشخصات فنی فلنجها

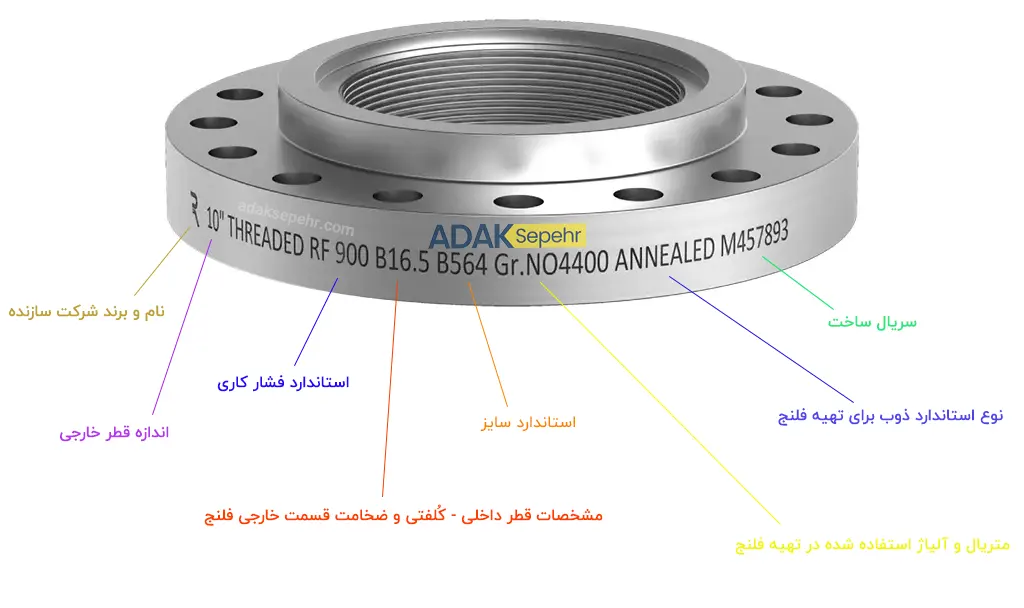

به منظور تضمین کیفیت و شناسایی دقیق فلنجها، بر اساس استانداردها، مشخصاتی خاص بر روی آنها حک میشود. این حک شامل موارد زیر میشود، که بر اساس ترتیب، از چپ به راست در تصویر زیر نمایش داده شده است:

- نام و برند شرکت سازنده

- اندازه قطر خارجی

- استاندارد فشار کاری

- مشخصات قطر داخلی – کُلفتی و ضخامت قسمت خارجی فلنج

- استاندارد سایز

- متریال و آلیاژ استفاده شده در تهیه فلنج

- نوع استاندارد ذوب برای تهیه فلنج

- سریال ساخت

با این اطلاعات، امکان شناسایی دقیق و پیگیری هر فلنج در سیستمهای لولهکشی به راحتی فراهم میشود.

نکات مهم در انتخاب فلنج

برای خطوط لوله و یا نصب تجهیزات ابزار دقیق در محل مورد نظر (مثلا نصب سطح سنج راداری یا فلومتر)، باید به چند نکته کلیدی توجه داشت. اولین نکته مربوط به نوع سیال (مایعات گاز) است که در سیستم جاری استفاده میشود. بر اساس این نوع سیال، فلنج با جنس مناسب باید انتخاب شود. همچنین، فشار کاری سیستم و دمای محیط نیز باید در انتخاب فلنج مدنظر قرار گیرد. علاوه بر این، استانداردهای مربوط به کیفیت و اندازهگیری فلنج نیز باید رعایت شود تا اتصالات سیستم به صورت صحیح عمل کنند.

انواع پیچهای استفاده شده در اتصال فلنج Bolt – Stud Bolt

اولین نوع پیچ که ممکن است با آن مواجه شویم، پیچی است که فقط یک طرف آن رزوه شده است. آنرا اصطلاحا “Bolt” مینامند. در این حالت، طرف دیگر پیچ دارای سر آچارخور 4 یا 6 گوش، برای استفاده از آچار است. همچنین در سمت دیگر برای بستن پیچ به یک مهره (Nut) مورد نیاز است.

برای آشنایی با انواع رزوه و کاربرد های آن در صنعت بر روی مقاله کاربردی زیر کلیک کنید!

اما پیچ دیگری وجود دارد که همه جای آن رزوه شده است و اصطلاحا “Stud Bolt” نامیده میشود. این پیچ ها قسمت آچارخوری ندارند، بخاطر همین، برای اتصال فلنج با این نوه پیچ ها به دو مهره نیاز است. تا از هر دو طرف اقدام به سفت کردن نمائید.

جمع بندی

به طور کلی، فلنجها به عنوان اتصالات اصلی در سیستمهای لولهکشی از اهمیت بسیاری برخوردارند. این اتصالات با توجه به نوع جنس و کلاس فشار، در صنایع مختلف از جمله نفت و گاز، پتروشیمی، و آب و فاضلاب استفاده میشوند و نقش حیاتی در عملکرد این سیستمها دارند.

در این مقاله از وبسایت آداک فرآیند سپهر، سعی ما بر این بوده که به طور کامل هرچیزی که در مورد فلنج ها نیاز داشته باشید را توضیح دهیم. با این حال، دنیای فلنج ها به قدری گسترده است که قطعا توضیح همه چیز در این زمینه از عهده یک مقاله خارج است.

فراموش نکنید که هر سوالی در زمینه تجهیزات ابزار دقیق، از جمله نحوه اتصالات آن ها داشتید، می توانید از تیم فنی آداک فرآیند سپهر به طور رایگان مشاوره فوق تخصصی دریافت کنید!

هر سوال و یا نظری که در مورد این مقاله داشتید، لطفا در بخش نظرات با ما در میان بگذارید. از اینکه در این مطلب از وبسایت آداک فرآیند سپهر با ما همراه بودید، سپاس گزاریم!

سوالات متداول

عوامل تاثیر گذار در انتخاب فلنج چیست؟

قبل از انتخاب فلنج پارامترهایی نظیر: نوع سیال داخل لوله، محدوده فشار و دما، ابعاد لوله، تلرانس مجاز را حتما بدانید. سپس با توجه موارد فوق اقدام به تعیین استاندارد فلنج، جنس و نوع اتصال فلنج از طریق جداول داده شده نمایید.

تفاوت بین فلنج 150 و 300 چیست؟

فلنج کلاس 300 دارای تحمل فشار بالاتری نسبت به فلنج کلاس 150 است. زیرا فلنج کلاس 300 دارای ضخامت و سطح بیشتری است و بنابراین می تواند فشار بیشتری را تحمل کند.

تفاوت استاندارد DIN و ASME چیست؟

شاید برایتان این سوال پیش بیاید که آیا میتوان از این استاندارد معروف به جای یکدیگر استفاده نمود؟ اصلا این دو استاندارد چه تفاوتی با یکدیگر دارند؟ تفاوت این دو استاندارد، بیشتر از این روست که استاندارد DIN معمولا در سطح جهانی استفاده میگردد، از این رو واحدهایی که مشخصات فلنج توسط آن ها بیان میشوند، از سیستم متریک هستند (متر، سلسیوس، میلیمتر، …). در مقابل، از آنجایی که استاندارد ASME توسط انجمن آمریکایی طراحی شده، واحدهای آن نیز از سیستم متریک پیروی نمی کنند (بیشتر از اینچ، فارنهایت و … استفاده میشود.

اگر بخواهید از این دو استاندارد به جای یکدیگر استفاده کنید، بایستی یک سری کارشناسی های دقیق فنی و نیز تبدیل واحدها انجام شود. اما حتی با این وجود، بهتر است بدانید که تقریبا هیچگاه نمی توانید فلنج هایی از این دو استاندارد پیدا کنید که کاملا با یکدیگر همخوانی داشته باشند. حتی اگر سوراخ های مربوط به پیچ و مهره ها نیز در نگاه اول دقیقا با یکدیگر جور شوند، قطعا تفاوت هایی بین این دو از لحاظ ابعاد و نیز فشار و دمای قابل تحمل وجود خواهد داشت که میتواند استهلاک سیستم را به شدت بالا برده و حتی امکان حادثه را افزایش دهند.

حداکثر تحمل فشار برای فلنج 1500 چند بار است؟

اگر دمای سیال 150 درجه سانتیگراد باشد، حداکثر فشار 230 بار (Bar) است. اگر دمای مایع یا گاز 200 درجه سانتیگراد باشد، حداکثر فشار برای فلنج ها 220bar است. پس هرچه دما افزایش مییابد تحمل فشار در فلنجها کاهش مییابد.

چگونه اندازه و سایز فلنج را برای یک لوله پیدا کنیم؟

از یک خط کش اندازه گیری برای پیدا کردن قطر نوک پستان خود (عرض افقی در سراسر آن) در میلی متر (1 سانتی متر = 10 میلی متر) استفاده کنید. نوک سینه را به تنهایی اندازه بگیرید، آرئول را که لبه بیرونی اطراف نوک سینه شما است، در بر نگیرید. 4 میلی متر به این اندازه اضافه کنید، بنابراین اگر نوک پستان شما 20 میلی متر است، اندازه فلنج شما 24 میلی متر است.

ماکزیمم فشار فلنجهای 150 چقدر است؟

فلنج کلاس 150 حدود 20 بار در شرایط محیطی یعنی 38 درجه سانتیگراد دارد.

پارامترهای مهم در فلنج ANSI چه چیزهایی هستند؟

اندازه اسمی لوله (NPS)، قطر بیرونی (OD)، قطر داخلی (ID)، نوع صفحه فلنج (برجسته یا صفحه صاف)، قطر سوراخ پیچ، ضخامت فلنج و تعداد سوراخ های پیچ.

عوامل دخیل در انتخاب فلنج کدامند؟

سه عامل مهم عبارتند از: حداکثر فشاری که فلنج در آن کار می کند. حداکثر دمایی که فلنج در آن کار می کند. متریالی که فلنج از آن ساخته شده.

آیا فلنج سایز با بزرگ بهتر است یا ابعاد کوچک؟

سایز فلنج باید متناسب با کاربردتان باشد. بسیاری از تکنسین های مکانیک فکر میکنند هرچه فلنج بزرگتر باشد بهتر است اما این صحیح نیست. در انتخاب سایز باید فشار، دما و جنس FLANGE نسبت به لوله، در نظر گرفته شود.